AbstraitL'un des composants d'un compresseur à membrane est la membrane métallique, dont la durée de vie influe directement sur celle du compresseur. Cet article examine les principaux facteurs de défaillance de la membrane dans les compresseurs à membrane et propose des solutions pour prolonger sa durée de vie. Pour ce faire, il analyse les conditions de fonctionnement d'un compresseur de récupération en boucle fermée, le matériau de la membrane et le système hydraulique du compresseur.

Mots clés: Compresseur à membrane ; membrane métallique ; analyse des causes ; contre-mesures

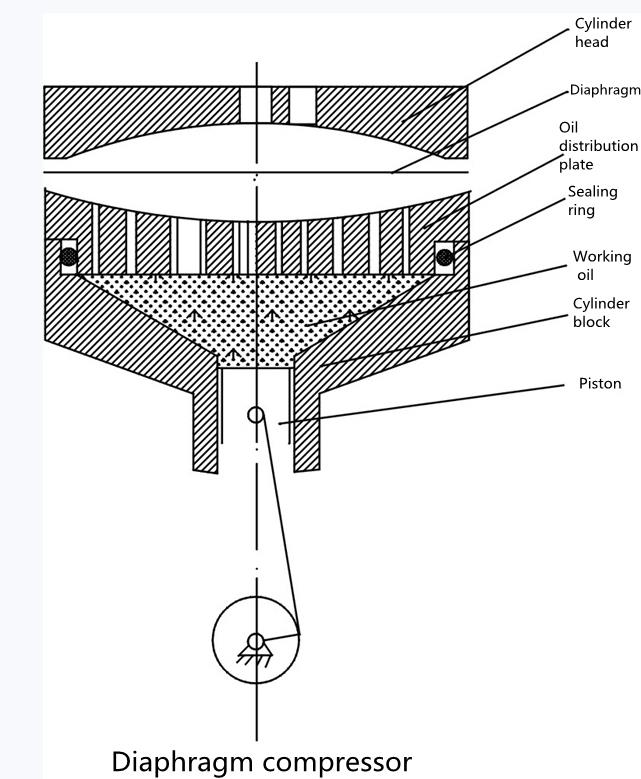

Le diaphragme du compresseur à diaphragme est principalement destiné au fonctionnement avec du gaz, afin de réaliser le transport et la compression du gaz.

Le diaphragme est le composant le plus utilisé dans le fonctionnement d'un compresseur. Les exigences relatives au diaphragmematérielsont très stricts.Elle doit présenter une bonne élasticité et une bonne résistance à la fatigue afin de prolonger sa durée de vie. La rupture de la membrane est principalement due à un mauvais choix de membrane ou à une technique d'utilisation inappropriée.

Le compresseur à membrane d'une usine chimique est soumis à des exigences de sécurité plus strictes. Outre ses fonctions essentielles au fonctionnement quotidien, le choix du compresseur à membrane doit également prendre en compte tous les aspects liés à la sécurité. Le rôle du module en cadmium métallique est d'isoler le gaz de procédé de l'huile hydraulique et de l'huile de lubrification, et de garantir la propreté du gaz comprimé.

1. Analyse des défaillances du diaphragme du compresseur

Le compresseur à membrane métallique est un compresseur à membrane alternatif. En fonctionnement normal, le liquide contenu dans le cylindre est propulsé par la membrane. Il existe trois types de défaillances de la membrane interne du compresseur.

①Lorsque la pression de la tête de membrane est trop élevée, elle atteindra un état d'arrêt à valeur de verrouillage élevée ; en cas de défaillance, la pression à la sortie du compresseur atteindra la pression que la valeur de verrouillage élevée peut supporter, et le verrouillage s'arrêtera.

②La pression à la sortie du compresseur est inférieure à la valeur de pression de consigne, et la réaction s'interrompt car l'initiateur n'est pas injecté en quantité suffisante. Lorsque la pression du compresseur diminue, la position du clapet de régulation de pression à la sortie augmente progressivement. Le clapet perd alors son efficacité de régulation et atteint une valeur critique.100%Lorsque la pression de sortie est inférieure à la pression spécifiée en MPa, sa réaction sera affectée, et même un arrêt complet se produira.

③Lorsque la membrane est en fonctionnement, elle déclenche l'arrêt de la chaîne. Le compresseur étant installé et en service, il a fonctionné normalement. Le compresseur de récupération sélectionné étant un dispositif expérimental, il a subi de nombreux cycles de démarrage et d'arrêt, ce qui a complexifié les conditions de fonctionnement de la membrane. À long terme, la durée de vie de la membrane métallique s'avère inférieure à la moitié de sa durée de vie en fonctionnement normal. La durée de vie de la membrane du deuxième étage de compression est particulièrement courte ; celle du côté huile est davantage endommagée en hiver. Ces dommages fréquents entraînent des arrêts et des inspections répétés pendant les essais, occasionnant de nombreux désagréments.

1. Le diaphragme du compresseur apparaît et les dommages prématurés présentent les aspects suivants.

1.1 La température de l'huile du compresseur est trop basse.

Lorsque la température descend en dessous de zéro en hiver, la viscosité de l'huile hydraulique est plus élevée qu'en fonctionnement normal. Le dispositif de boucle pilote de ce compresseur est un dispositif à tube expérimental, fréquemment utilisé lors des démarrages et arrêts, ce qui explique la fréquence relativement élevée de ces opérations. Ce compresseur ne dispose pas de système de chauffage de l'huile. Lors du premier démarrage de la presse hydraulique, la température et la viscosité de l'huile sont trop basses en raison des conditions climatiques, ce qui entraîne une pression d'huile hydraulique insuffisante et un mauvais fonctionnement du système. En cours de fonctionnement, le gaz comprimé dans le compresseur rapproche la membrane du diaphragme à chaque étape de fonctionnement, et la pression du gaz provoque des chocs constants sur la membrane, entraînant une déformation partielle du guide d'huile. La membrane finit par se rompre avant d'atteindre sa durée de vie nominale.

1.2 État de fonctionnement du compresseur

Selon la théorie de la pression partielle des gaz, ceux-ci se liquéfient facilement sous les conditions de température et de pression de fonctionnement fixes, ce qui entraîne la liquéfaction du gaz initialement présent dans le compresseur. La membrane métallique sera alors soumise au contact de la phase liquide, ce qui provoquera une détérioration prématurée de celle-ci.

1.3 matériau du diaphragme du compresseur

Le matériau utilisé pour la membrane du compresseur est un matériau ayant subi un traitement spécial et présentant de bonnes propriétés mécaniques. Son inconvénient réside dans sa moindre résistance à la corrosion. Or, lors de la production du tube de l'anneau pilote, une petite quantité de milieu corrosif non traité chimiquement pénètre dans le système de récupération sans avoir subi de traitement spécifique. La membrane du compresseur est confrontée à ce problème. À l'époque, lors du choix du matériau de la membrane, l'épaisseur était uniquement un critère déterminant.0,3 mm, donc sa force serait relativement faible.

2. Mesures visant à prolonger la durée de vie du diaphragme du compresseur

La durée de vie de la membrane d'un compresseur à membrane est cruciale. Lorsque les performances du compresseur sont conformes aux normes, sa fiabilité est évaluée en fonction de la durée de vie de sa membrane métallique. Parmi les facteurs influençant cette durée de vie, on peut citer la nature du gaz comprimé, la stabilité de l'huile hydraulique et le matériau de la membrane. Les causes de la rupture prématurée de la membrane du compresseur ont été analysées et un plan d'amélioration a été élaboré.

2.1 Augmenter le système de chauffage électrique de l'huile hydraulique

Le réservoir d'huile du compresseur nécessite de l'électricité pour être chauffé, et il est nécessaire de déterminer s'il convient d'utiliser le chauffage de l'huile en fonction de la température ambiante. En hiver, lorsque la température atteint le point de congélation et estinférieur à 18 degrésCelsius, l'huile hydraulique doit être automatiquement chauffée électriquement. Lorsque la température estsupérieur à 60 degrésL'interrupteur du chauffage électrique doit s'éteindre automatiquement et la température extérieure doit être maintenue en permanence en adéquation avec le chauffage. Norme visant à prévenir les dommages causés par l'impact du diaphragme dû à une pression et une température d'huile insuffisantes.

2.2 Optimisation des conditions de processus

La conduite de la boucle pilote doit être optimisée et améliorée en fonction des conditions de fonctionnement du compresseur. Tout en garantissant le fonctionnement stable du système en aval, la température de sortie du compresseur doit être augmentée et sa pression de sortie réduite de manière appropriée. Ceci permet de prévenir l'impact de la phase liquide dû à la liquéfaction du n-hexane et de prolonger la durée de vie de la membrane métallique.

2.3 Remise en état du diaphragme métallique

Pour le choix du matériau de la membrane métallique, il est nécessaire de privilégier un matériau à haute ténacité, haute résistance et bonne résistance à la corrosion. Il convient également d'améliorer le procédé de fabrication de cette membrane.

①Afin d'améliorer la résistance, la résistance à la corrosion et la robustesse du matériau, celui-ci doit être soumis à un traitement de vieillissement.

②Une fois la machine terminée, afin de réduire au maximum la pression à l'intérieur du diaphragme métallique, il est nécessaire de polir les deux faces de celui-ci.

③Pour augmenter la durée de vie du diaphragme, il est nécessaire d'appliquer des matériaux anticorrosion sur les deux faces de la partie centrale du diaphragme afin d'éviter que les membranes ne frottent l'une contre l'autre et ne provoquent de la corrosion.

④L'épaisseur du diaphragme est augmentée afin d'accroître sa résistance et d'allonger sa durée de vie.

Conclusion : Le processus de test décrit ci-dessus a permis d’améliorer la membrane du compresseur et d’optimiser ses conditions de fonctionnement. En pratique, la durée de vie de la membrane métallique est prolongée, ce qui contribue à la longévité du compresseur.

Date de publication : 30 novembre 2021