Ces dernières années, l'hydrogène est redevenu un sujet crucial dans le secteur des énergies nouvelles. L'industrie de l'hydrogène figure désormais parmi les industries émergentes de pointe, au même titre que les nouveaux matériaux et les produits pharmaceutiques innovants. Les rapports soulignent la nécessité de développer activement de nouveaux moteurs de croissance, tels que la bioproduction, l'aérospatiale commerciale et l'économie du tourisme en basse altitude, tout en accordant pour la première fois la priorité à l'accélération du développement de l'industrie de l'hydrogène. Ceci met en évidence le vaste potentiel de l'hydrogène.

Actuellement, la production d'hydrogène à partir de charbon domine l'offre, représentant 64 % du marché, suivie par l'hydrogène issu de sous-produits industriels (21 %), l'hydrogène issu de gaz naturel (14 %) et d'autres méthodes (1 %). Cela révèle une prédominance absolue de la production d'hydrogène à partir de combustibles fossiles (99 %), tandis que l'« hydrogène vert » produit par électrolyse et les autres méthodes restent marginales. Par conséquent, les stations de ravitaillement en hydrogène actuelles adoptent principalement le modèle de production-stockage-transport suivant : les entreprises pétrochimiques situées dans des zones reculées produisent de l'hydrogène à partir de combustibles fossiles, le compriment à basse pression (généralement ~1,5 MPa) à ~20 MPa à l'aide de compresseurs, puis le stockent dans des semi-remorques tubulaires de 22 MPa. L'hydrogène est ensuite transporté vers les stations de ravitaillement, où il subit une seconde compression à 45 MPa pour alimenter les véhicules à pile à combustible. Ce modèle, spatialement fragmenté, accroît les coûts de transport, les dépenses d'équipement et le temps de production, tout en restant tributaire de la production d'« hydrogène gris », elle-même dépendante des combustibles fossiles.

De plus, selon la réglementation en vigueur, l'hydrogène est classé comme produit chimique dangereux, inflammable et explosif. Par conséquent, les projets de production d'hydrogène sont principalement concentrés dans des parcs chimiques isolés, soumis à des exigences strictes en matière de sécurité et d'environnement.

Grâce aux progrès de l'électrolyse, le coût de production de l'hydrogène vert diminue progressivement. Parallèlement, les politiques environnementales telles que la limitation des émissions de carbone et la neutralité carbone font de l'hydrogène vert un axe majeur du développement futur des énergies gazeuses. L'Agence internationale de l'énergie prévoit que d'ici 2030, les technologies de production d'hydrogène bas carbone, comme l'électrolyse, représenteront 14 % du marché de l'hydrogène, influençant considérablement l'aménagement des stations de ravitaillement. La production par électrolyse, grâce à une matière première simple et accessible, permet de produire de l'hydrogène en dehors des parcs chimiques traditionnels. La compression directe de l'hydrogène produit sur site pour le ravitaillement des véhicules élimine le transport longue distance et la compression secondaire, réduisant ainsi les coûts et les délais.

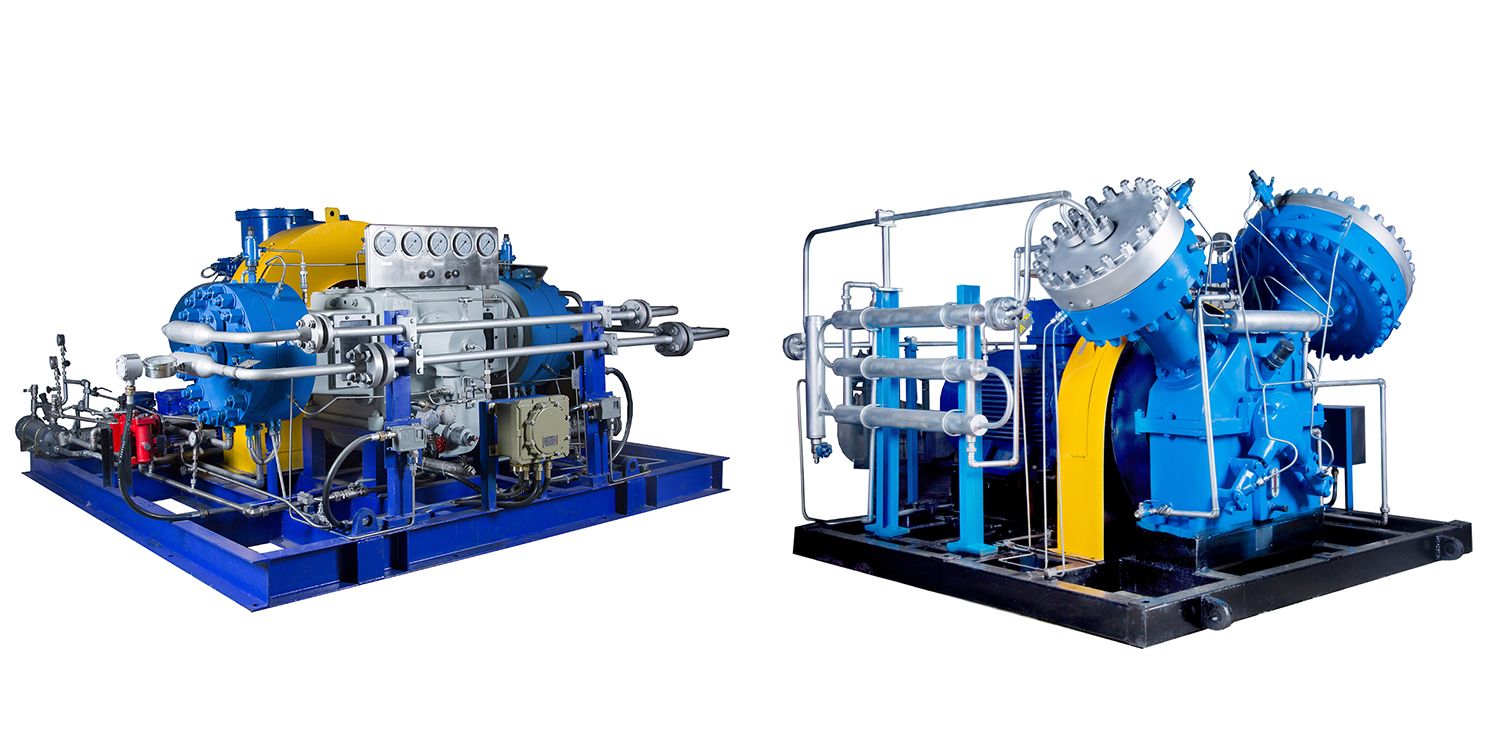

Pour s'adapter à la chaîne d'approvisionnement en hydrogène basée sur les combustibles fossiles, deux types de compresseurs à membrane dominent actuellement le marché : 1) les unités de remplissage d'hydrogène avec une pression d'aspiration d'environ 1,5 MPa et une pression de refoulement de 20 à 22 MPa ; 2) les compresseurs des stations de ravitaillement avec une pression d'aspiration de 5 à 20 MPa et une pression de refoulement de 45 MPa. Cependant, ce processus en deux étapes nécessite le fonctionnement coordonné des deux unités. De plus, lorsque la pression dans les bouteilles de stockage d'hydrogène chute en dessous de 5 MPa, les compresseurs de ravitaillement deviennent inopérants, ce qui entraîne une faible utilisation de l'hydrogène.

À l'inverse, les stations intégrées de production et de distribution d'hydrogène présentent une efficacité supérieure. Dans ce modèle, l'hydrogène issu de l'électrolyse peut être comprimé directement d'environ 1,5 MPa à 45 MPa à l'aide d'un compresseur à membrane unique, ce qui réduit considérablement les coûts d'équipement et de temps. Le seuil de pression d'admission plus bas (1,5 MPa contre 5 MPa) améliore également sensiblement l'utilisation de l'hydrogène.

Avec les progrès de la technologie d'électrolyse, les stations d'hydrogène intégrées devraient se généraliser, stimulant ainsi la demande de compresseurs à membrane de 1,5 à 45 MPa. Notre entreprise dispose de capacités complètes de conception et de fabrication pour fournir des solutions sur mesure adaptées à ce type d'application. La part croissante de l'hydrogène vert dans la production devrait entraîner une multiplication des stations intégrées, élargissant ainsi les perspectives d'application des compresseurs à membrane et notre gamme de produits, tout en proposant des solutions de ravitaillement innovantes.

Néanmoins, le développement de stations à hydrogène intégrées et de compresseurs associés reste confronté à des défis, notamment le coût élevé de l'électrolyse, la classification chimique dangereuse de l'hydrogène et l'infrastructure hydrogène incomplète. La résolution efficace de ces problèmes sera essentielle au développement de systèmes énergétiques hydrogène intégrés.

Date de publication : 27 février 2025