Le compresseur à membrane est un type particulier de compresseur qui joue un rôle important dans de nombreux domaines grâce à sa structure et à son principe de fonctionnement uniques.

1. Composition structurelle du compresseur à membrane

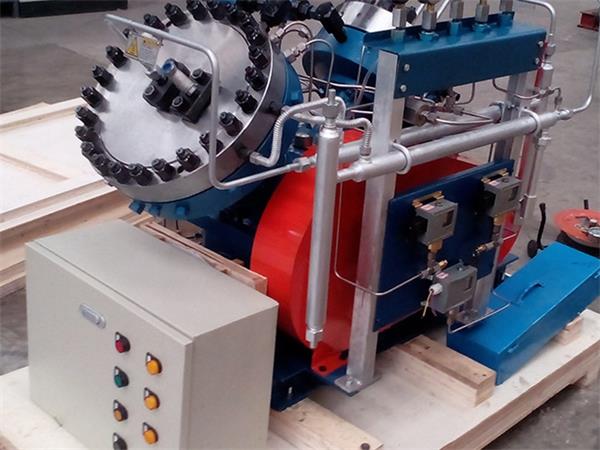

Le compresseur à membrane se compose principalement des parties suivantes :

1.1 Mécanisme d'entraînement

Généralement alimenté par un moteur électrique ou un moteur à combustion interne, le compresseur transmet sa puissance à son vilebrequin par courroie, par engrenages ou par liaison directe. Le mécanisme d'entraînement assure une alimentation électrique stable, garantissant ainsi le bon fonctionnement du compresseur.

Par exemple, dans certains petits compresseurs à membrane, un moteur monophasé peut être utilisé comme mécanisme d'entraînement, tandis que dans les grands compresseurs à membrane industriels, des moteurs triphasés de forte puissance ou des moteurs à combustion interne peuvent être utilisés.

1.2 Mécanisme de bielle-vilebrequin

Le mécanisme bielle-vilebrequin est un élément essentiel du compresseur à membrane. Il comprend un vilebrequin, une bielle, une traverse, etc., et transforme le mouvement de rotation du mécanisme d'entraînement en un mouvement linéaire alternatif du piston. La rotation du vilebrequin entraîne le mouvement de la bielle, qui à son tour actionne la traverse et effectue un mouvement alternatif dans le coulisseau.

Par exemple, la conception des vilebrequins fait généralement appel à des aciers alliés à haute résistance, usinés avec précision et traités thermiquement afin de garantir leur résistance et leur rigidité optimales. La bielle, quant à elle, est fabriquée en acier forgé de haute qualité et, grâce à un usinage et un assemblage précis, assure une liaison fiable avec le vilebrequin et la traverse.

1.3 Corps du piston et du cylindre

Dans un compresseur à membrane, le piston est l'élément en contact direct avec le gaz. Son mouvement de va-et-vient à l'intérieur du cylindre permet la compression du gaz. Le corps du cylindre est généralement fabriqué en fonte ou en acier moulé haute résistance, matériaux offrant une excellente résistance à la pression. Des joints d'étanchéité assurent l'étanchéité entre le piston et le cylindre afin d'éviter les fuites de gaz.

Par exemple, la surface du piston est généralement traitée par des procédés spéciaux tels que le chromage ou le nickelage afin d'améliorer sa résistance à l'usure et à la corrosion. Le choix des joints est également crucial ; on utilise généralement des joints en caoutchouc ou en métal haute performance pour garantir une étanchéité optimale.

1.4 Composants du diaphragme

Le diaphragme est un composant essentiel du compresseur à diaphragme. Il isole le gaz comprimé de l'huile de lubrification et du mécanisme d'entraînement, garantissant ainsi sa pureté. Les composants du diaphragme sont généralement composés de feuilles de diaphragme, de plateaux de diaphragme, de plaques de pression de diaphragme, etc. Les feuilles de diaphragme sont généralement fabriquées en métal haute résistance ou en caoutchouc, matériaux qui présentent une bonne élasticité et une excellente résistance à la corrosion.

Par exemple, les membranes métalliques sont généralement fabriquées dans des matériaux tels que l'acier inoxydable et l'alliage de titane, et sont traitées par des techniques spéciales pour leur conférer une résistance élevée et une excellente protection contre la corrosion. La membrane en caoutchouc est composée d'un caoutchouc synthétique spécial, qui présente une bonne élasticité et d'excellentes propriétés d'étanchéité. Le plateau et la plaque de pression de la membrane servent à la fixer, garantissant ainsi qu'elle ne se déformera pas et ne se rompra pas pendant le fonctionnement.

1.5 Vanne à gaz et système de refroidissement

La vanne de gaz est un composant d'un compresseur à membrane qui contrôle le débit d'air entrant et sortant. Son fonctionnement influe directement sur l'efficacité et la fiabilité du compresseur. La vanne d'air est généralement de type automatique ou forcée et est choisie en fonction des exigences de pression et de débit du compresseur. Le système de refroidissement permet de réduire la chaleur générée par le compresseur pendant son fonctionnement, garantissant ainsi son bon fonctionnement.

Par exemple, les vannes automatiques utilisent généralement un ressort ou une membrane comme noyau, qui s'ouvre et se ferme automatiquement en fonction des variations de pression du gaz. La vanne forcée nécessite un entraînement externe, par exemple par un système électromagnétique ou pneumatique. Le système de refroidissement peut être à air ou à eau, selon l'environnement d'exploitation et les exigences du compresseur.

2. Principe de fonctionnement du compresseur à membrane

Le fonctionnement d'un compresseur à membrane peut être divisé en trois étapes : aspiration, compression et échappement :

2.1 Phase d'inhalation

Lorsque le piston se déplace vers la droite, la pression à l'intérieur du cylindre diminue, la soupape d'admission s'ouvre et le gaz extérieur pénètre dans le cylindre par le conduit d'admission. Simultanément, sous l'effet de la pression interne du cylindre et de la pression dans la chambre de combustion, la membrane se courbe vers la gauche, augmentant ainsi le volume de cette dernière et amorçant un processus d'aspiration.

Par exemple, lors de l'aspiration, l'ouverture et la fermeture de la soupape d'admission sont contrôlées par la différence de pression entre l'intérieur et l'extérieur du bloc-cylindres. Lorsque la pression à l'intérieur du cylindre est inférieure à la pression extérieure, la soupape d'admission s'ouvre automatiquement et le gaz extérieur pénètre dans le cylindre ; lorsque la pression à l'intérieur du cylindre est égale à la pression extérieure, la soupape d'admission se ferme automatiquement et l'aspiration s'arrête.

2.2 Étape de compression

Lorsque le piston se déplace vers la gauche, la pression à l'intérieur du cylindre augmente progressivement, la soupape d'admission se ferme et la soupape d'échappement reste fermée. À ce moment, sous l'effet de la pression interne, la membrane se courbe vers la droite, réduisant le volume de la chambre de compression et comprimant le gaz. Le piston continuant son mouvement, la pression à l'intérieur du cylindre augmente continuellement jusqu'à atteindre la pression de compression prédéfinie.

Par exemple, lors de la compression, la déformation de la membrane est déterminée par la différence de pression entre l'intérieur du cylindre et la chambre de compression. Lorsque la pression dans le cylindre est supérieure à celle dans la chambre de compression, la membrane se courbe vers la droite, comprimant ainsi le gaz. Lorsque les pressions dans le cylindre et dans la chambre de compression s'égalisent, la membrane atteint l'équilibre et la compression s'achève.

3.3 Étape d'échappement

Lorsque la pression à l'intérieur du cylindre atteint la pression de compression prédéfinie, la soupape d'échappement s'ouvre et le gaz comprimé est évacué du cylindre par le tuyau d'échappement. À ce moment, la membrane se courbe vers la gauche sous l'effet de la pression à l'intérieur du cylindre et de la chambre de la membrane, augmentant ainsi le volume de cette dernière et préparant le cycle d'aspiration suivant.

Par exemple, lors de l'échappement, l'ouverture et la fermeture de la soupape d'échappement sont contrôlées par la différence de pression entre le cylindre et le tuyau d'échappement. Lorsque la pression dans le cylindre est supérieure à celle du tuyau d'échappement, la soupape s'ouvre automatiquement et les gaz comprimés sont évacués du cylindre. Lorsque la pression dans le cylindre est égale à celle du tuyau d'échappement, la soupape se ferme automatiquement et l'échappement s'arrête.

3. Caractéristiques et applications des compresseurs à membrane

3.1 Caractéristiques

Haute pureté du gaz comprimé : grâce au diaphragme séparant le gaz comprimé de l'huile lubrifiante et du mécanisme d'entraînement, le gaz comprimé n'est pas contaminé par l'huile lubrifiante et les impuretés, ce qui garantit une pureté élevée.

Étanchéité optimale : Le compresseur à membrane adopte une structure d'étanchéité spéciale, qui permet d'empêcher efficacement les fuites de gaz, garantissant ainsi l'efficacité et la sécurité de la compression.

Fonctionnement fluide : Lors du fonctionnement du compresseur à membrane, la vitesse de déplacement du piston est relativement faible et il n'y a pas de contact direct entre les pièces métalliques, ce qui assure un fonctionnement fluide et un faible niveau sonore.

Grande adaptabilité : les compresseurs à membrane peuvent s'adapter à diverses exigences de compression de gaz, notamment les gaz spéciaux à haute pression, à haute pureté, inflammables et explosifs.

3.2 Application

Industrie pétrochimique : utilisée pour comprimer des gaz tels que l’hydrogène, l’azote, le gaz naturel, etc., fournissant des matières premières et de l’énergie pour la production chimique.

Industrie alimentaire et pharmaceutique : utilisé pour comprimer des gaz tels que l’air et l’azote, fournissant un environnement gazeux propre pour la transformation des aliments et la production pharmaceutique.

Industrie des semi-conducteurs électroniques : utilisé pour comprimer des gaz de haute pureté tels que l’azote, l’hydrogène, l’hélium, etc., fournissant un environnement gazeux de haute pureté pour la fabrication de puces électroniques et la production de semi-conducteurs.

Dans le domaine des expériences de recherche scientifique, il est utilisé pour comprimer divers gaz spéciaux et fournir un approvisionnement stable en gaz pour les expériences de recherche scientifique.

En résumé, les compresseurs à membrane jouent un rôle important dans de nombreux domaines grâce à leur structure et leur principe de fonctionnement uniques. Comprendre ce principe permet d'optimiser leur utilisation et leur maintenance, et d'améliorer leur efficacité et leur fiabilité.

Date de publication : 12 septembre 2024